- info@chemplex.hu

- +36 1 347 0682

- +36 70 625 2363

Iparág

Szakterület

Szolgáltatás

Év

Ebben a projektben tisztítószergyártó ügyfelünk kérésének kellett eleget tennünk. A projekt célkitűzése az volt, hogy a telephelyen már meglévő keverőállomás fejlesztésére fordítsunk némi kreatív figyelmet: ahhoz ugyanis, hogy a vegyipari alapanyagok a lehető legoptimálisabban tudjanak keveredni egymással, fűthetővé, valamint monitorozhatóvá és távolról is szabályozhatóvá kellett tennünk az üzemben elhelyezett 2 db keverő tartályt.

A projekt szépsége számunkra egyébként az volt, hogy ezzel a megbízással láthattuk, hogy ügyfelünk honnan hová fejlődött. A keverő tartályok ugyanis, amihez ezúttal fűtési rendszert kellett kialakítanunk, szintén egy általunk tervezett és kivitelezett konstrukció volt. (Erről korábban itt írtunk.) A feladat kihívása abban rejlett, hogy egyszerre 3 szempontot is figyelembe kellett vennünk a tervezés és kivitelezés során.

Egyfelől, a fűtési rendszer praktikusan nemcsak egyenletesen kellett, hogy felfűtse a keverendő közeget, de a megfelelő hőmérséklet biztosításáról és annak állandó fenntartásáról is gondoskodnia kellett. Mindezt úgy, hogy a meglévő gyártóállomást ne kelljen módosítani a fejlesztés miatt. A praktikus szempontok mellett, a berendezés esztétikus megjelenése sem volt elvetendő szempont.

A tervezés és a gyártás során rendkívül fontos szempont volt, hogy minden folyamat az egyéni igények és az adott cégre, tevékenységre, üzemre stb. jellemző egyedi paraméterek maximális figyelembevételével történjen. Ilyen egyedi paraméterekből pedig a tervezés során nem volt hiány.

Kezdetnek rögtön ott volt a már kiépített, meglévő tisztítószergyártó technológia, amit elsősorban nem a Chemplexnél, hanem a helyszínen kellett fejleszteni. Mindez némileg komplikálttá tette a folyamatot, hiszen a keverő tartályokat nem lehetett kiemelni a helyükről, valamint a palást fűtést is a gyáregységen kívül kellett felszerelni.

Ennek okán kollégáinknak egy olyan megoldással kellett előállniuk, ami a keverő tartályok tartó szerkezetéből való kimozdítása nélkül is megvalósítható. Emellett a keverő tartályok kúpos palástjára kellett felhelyezni a fűtőpaneleket, anélkül, hogy maga a tartály sérülne.

Megrendelőnk elvárása volt az is, hogy a továbbfejlesztett tisztítószergyártó technológia szabályozható legyen. Annak érdekében, hogy ennek az elvárásnak eleget tudjunk tenni, utólagosan kellett egy hőmérő és hőkioldó szerkezet beszerelését megtervezni, amit a felső szinten lehet vezérelni. Külön nehézséget jelentett a beépítés során, hogy a hőmérséklet mérését anker keverős tartályban is meg kellett tudni valósítani.

Az eddigi feladatokat kiegészítve egy új kapcsolószekrény kiépítése is felkerült a teendőink listájára, ami a kábelvezetés terén szintén próbára tette a kreatív tervezést hiszen kimondott cél volt az is, hogy a munkálatok során megőrizzük a keverő állomás igényes és esztétikus kialakítást és a vezetékelvezetés megtervezésére is kellő figyelmet fordítsunk. A teljesítménykapacitás szűkössége szintén kihívás elé állította a folyamatot, hiszen a gyáregység véges áramfelvétellel rendelkezik.

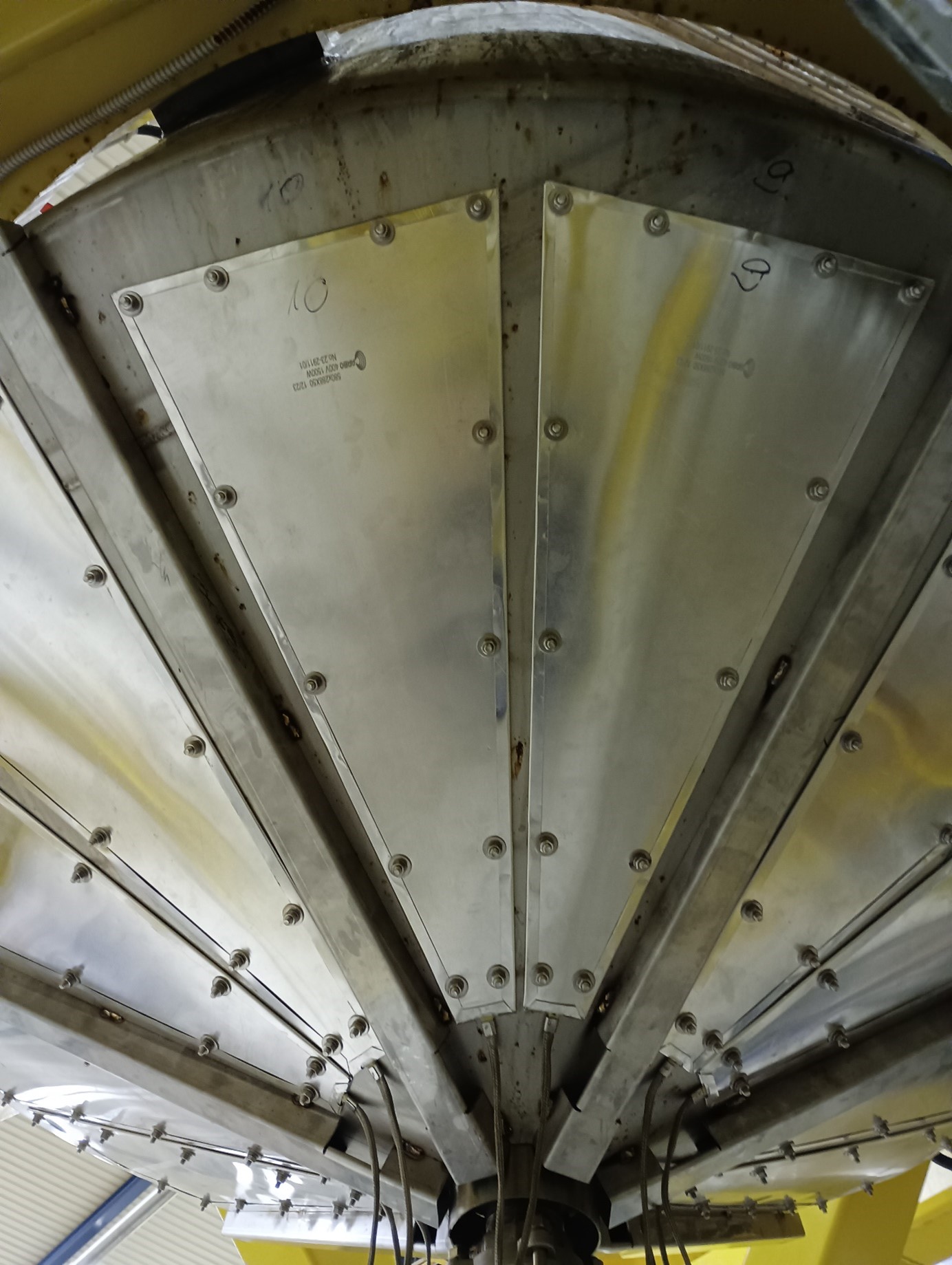

Ami a keverőtartályok utólagos fűtésének kialakítását illeti, palást fűtést terveztünk, amelyekből tartályonként 12 db került elhelyezésre. A fűtőpaplanok előnye, hogy trapéz alakjuk és enyhe hajlíthatóságuk révén a palást ívét követve is felszerelhetőek.

Miért fontos tulajdonság ez? Azért, mert ezáltal a lehető legjobb hőátadó felületet biztosítva kivitelezhető a hőátadás. A fűtőpaplanok emellett már 18 kW-os fűtési teljesítménnyel üzemeltethetőek, mely kellően alacsony tartományban van ahhoz, hogy a gyár zavartalanul tudjon működni és emellett elegendő tartalékkal rendelkezzen további áramfelvevő egységek kiépítéséhez.

Tovább boncolgatva a fűtőpaplanok hatékonyságát, ezek az eszközök képesek arra, hogy rendkívül rövid időn belül, már 1,5 óra alatt felfűtsék a 9 °C-os vizet 25 °C-ra. Ezen felül, a tartályok kúpos palástjára hegeszthető csapokat raktunk fel, melyek segítségével rögzíteni tudtuk az egyes fűtőpaplanokat, valamint megőriztük azok szerelhetőségét is, szem előtt tartva a későbbi szerelési/karbantartási munkálatok egyszerű kivitelezhetőségét is.

Ami a szigetelést illeti, azt a kazánok esetében is alkalmazható bio fűtőpaplanok segítségével valósítottuk meg. A felhegesztett csapokat úgynevezett „tüskés” merevítéssel láttuk el, ezzel biztosítva azt, hogy ne essen össze az évek folyamán, hosszú távon is megőrizze a stabil tartását. Ezt a folyamatot támogatta a külső burkolat is, ami egy plusz merevséget adott a konstrukciónak. A tartály szigetelését tartó külső burkolat közti hézagokat FBS szilikon segítségével tömítettük annak érdekében, hogy a tisztítószergyártás során keletkező különböző vegyi gőzöknek is ellenálljon.

Mindent egybevetve, a projekt során a legnagyobb kihívást a beépített hőmérő és hőkioldó szerkezet utólagos elhelyezése jelentette. Erről rengeteget egyeztettünk házon belül és természetesen az ügyfelünkkel is. A művelethez rendkívül precíz mérésekre volt szükség, hiszen többek között az anker keverő nyomsávját is figyelembe kellett venni, hogy a beépített műszerek se sérüljenek meg a gyártás alatt.

A kapcsolószekrény esetében már némileg könnyebb volt a helyzetünk, hiszen az új darab a meglévő szekrények mellett került elhelyezésre. Ennek köszönhetően is sikerült a kábelvezetést esztétikusan, kevésbé szembetűnő módon, mondhatni hátrafelé, a tartószerkezet közepe felé a kábeltálcákon keresztül elvezetni őket. Így sikerült esztétikusan orvosolni a problémát oly módon, hogy közben a működésben sem okoztunk fennakadást.

Nem túlzás azt állítanunk, hogy ügyfelünk rendkívül elégedett volt az eredménnyel. Ehhez természetesen szükség volt arra, hogy tapasztalt szakemberek bábáskodtak a tervezés és a gyártás, valamint a kivitelezés felett is a projekt során.

A kivitelezés során például egy tapasztalt hegesztő brigád segítségével hegesztettük fel a merevítő szelvényeket, majd a tartócsapokat, ezután rögzítettük magukat a fűtőpaplanokat. A merevítő szelvényeket a helyszíni mérés után enyhén módosítottuk, így szabva a tervet a valós körülményekre, egyszersmind a megfelelő, biztonságos kábelelvezetést is biztosítottuk. A felső és alsó burkolatot tartó gyűrűk felhelyezését követően gondoskodtunk a szigetelésről, végül a külső burkolatot is felszegecseltük a keverő tartályok palástjára.

A pontosan megtervezett folyamat során legvégül a villamoshálózat kiépítése valósult meg. Kialakítottuk a pódium emeletén is elérhető vezérlést, valamint az esztétikus kábelelvezetést, ezzel egy szép, letisztult konstrukciót hoztunk létre. Összességében a fejlesztésnek köszönhetően könnyedén vezérelhető a gyártási ponton, azaz a pódiumról a gyártási folyamat, ezáltal egyszerűen használható és kényelmes megoldást biztosítottunk ügyfelünknek.

Elmondhatjuk, hogy ügyfelünk minden kérésének sikerült eleget tennünk, hiszen sikeresen kiviteleztük az utólagos palást fűtés felhelyezését anélkül, hogy a gyártást megzavartuk volna, vagy, hogy a keverő tartályokat elmozdítottuk volna meglévő pozícióikból. Mindent egybevetve, ügyfelünk kifejezetten elégedett volt, amiért ismét bizalmat szavazott nekünk, hiszen egy precízebb, hatékonyabb keverő állomást kapott, ezáltal a gyártási folyamatot is sikeresen fejlesztette, hatékonyabbá tette. Alig várjuk az újabb közös munkát!

© Minden jog fenntartva! | Adatvédelmi tájékoztató | Süti szabályzat | Made by WPViking Agency