Gépek, amelyek szinte önálló életet élnek és önmagukat karbantartják. Egy új világ, ahol a mesterséges intelligencia és az Ipar 4.0 megoldások olyan lehetőségeket rejtenek, amelyekről korábban csak álmodoztunk.

Képzeld el, hogy a hagyományos karbantartási eljárások szinte feleslegessé válnak a jövőben, mégis biztos lehetsz abban, hogy az ipari gépeid maximális stabilitással fognak működni, akár 24/7! Nem, ez nem mese, és nem is egy science fiction! Ez a jövő és szinte már csak karnyújtásnyira van tőlünk!

Cikksorozatunk előző fejezetében a reaktív karbantartást mutattuk be, annak előnyeivel és hátrányaival együtt.

Ha ipari gépekkel dolgozol, akkor valószínűleg nem érdemes ezt a típust választanod! Többnyire ugyanis a hibaelhárítás költségei sokkal magasabbak, mint a megelőző karbantartások anyagi vonzatai. Mielőtt azonban számolgatni kezdenél, nézzük meg, mit is ért a szakma a TMK rövidítés alatt, és melyek az előnyei, illetve a hátrányai!

(TERVSZERŰ) MEGELŐZŐ KARBANTARTÁS, ha fontos számodra a kiszámíthatóság, de legyen pénz a bőröd alatt is!

Ha Te is ezt a típust alkalmazod, akkor most valószínűleg elégedetten hátradőlsz, hiszen a gépeid szinte tökéletes kiszámíthatósággal üzemelnek, nincsenek hétvégi túlórák és a stressz mutatód is bővel a zöld zónában van. Mielőtt azonban továbbgörgetnél, ébresztő! Bilibe lóg a kezed! Hogy miért?! Gyere, gondoljuk végig ezt az egészet!

A megelőző karbantartás az a módszer, amely a gépek, berendezések, eszközök rendszeres, meghatározott ciklus szerinti ellenőrzéséből és karbantartásából áll, annak érdekében, hogy azok megfelelően működjenek, és az esetleges meghibásodásokat előre lehessen észlelni és kijavítani. A ciklus meghatározása történhet naptári időszakokra lebontottan, vagy használati idő alapján (bizonyos számú üzemóránként). Legfejlettebb változata a tervszerű megelőző karbantartás (TMK).

Egy hétköznapi példával élve, a gépkocsik karbantartásánál is ezt a technikát alkalmazzák: meghatározott időközönként vagy megtett kilométerenként felülvizsgálják a járművet, javítási vagy alkatrészcsere szándékkal. A rutinszerű ellenőrzéseket elvégzik, függetlenül attól, hogy a gép optimális állapotban üzemel- e vagy sem.

Mindebből látható, hogy bár a megelőző karbantartás sokat segít a tervezésben és minimálisra csökkenti a nagyobb meghibásodásokat, ugyanakkor zavaró lehet akkor, ha túl gyakorivá válik, valamint az alkatrészek kihasználtsága is kevésbé jó, költséges. Egyes statisztikák szerint a javítások 10%-a még így is hibás, és a cserélt alkatrészek ellenére a gép állapota nem javul. A nagyjavítások után pedig akár a gépek negyedénél is hibákat kell elhárítani az újraindulás során.

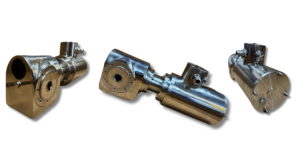

A tervszerű megelőző karbantartás során gyakran találkozhatunk olyan műveletekkel, mint például digitális vagy analóg beállítások, tisztítás, kenés, javítások és szükséges alkatrészek cseréje vagy felújítása.

Előnyei:

- a rendszeres ellenőrzések során feltárt kisebb eltérések és hibák időben történő korrigálásával elkerülhetőek a későbbi nagyobb meghibásodások, nem várt gépleállások

- növeli a gépek élettartamát, mivel az esetleges hibák korai felismerése és kijavítása révén a gépek általános állapota javul

- növeli a gépek hatékonyságát

- hozzájárul az állandó és optimális üzembiztonság fenntartásához, a gazdaságosság határain belül

- minimalizálja a balesetveszélyt és hozzájárul a biztonságos gyártási környezet fenntartásához

- költséghatékony: a gépiparban jellemzően alacsonyabb költséggel számolhatunk, ha a kisebb eltéréseket észlelve, még a várható meghibásodás előtt szervizeljük a berendezésünket, hiszen a nagyobb hibák javítási költsége többnyire magasabb

- kisebb raktárkészlet: a folyamatos ellenőrzések és a gépek monitorozása révén kiszámíthatóbbá válik, hogy a közeljövőben mely alkatrész vagy gépelem cseréje válhat szükségessé, így többnyire elég csak ezeket polcon tartani

Hátrányai:

- anyagi- és időráfordítás

- folyamatos törődést igényel és jól képzett szakembereket

- a tervezett karbantartás alatt, biztonsági okok miatt a gépek általában leállnak, így ez idő alatt veszteség keletkezik a gyártási folyamatokban

- rugalmatlanság (fix ciklusok)

- előfordulhat, hogy egy-egy ellenőrzés alkalmával végül semmit nem kell szerelni vagy kicserélni, mégis termeléskiesés keletkezik

- a rendszeres időközönként végzett karbantartás mellett is előfordulhatnak meghibásodások, a váratlan leállások nem küszöbölhetőek ki 100%-ban

A tervszerű megelőző karbantartás talán az egyik legszéleskörűbben ismert és alkalmazott technika Magyarországon, sőt a gyártői garanciák érvényesítése esetén szinte megkerülhetetlen. Éppen ezért fontos, hogy legyen egy megbízható, kellő szakértelemmel és szakmai tapasztalattal rendelkező karbantartó brigádod! Ha ilyet keresel, akkor most mákod van, mert itt van neked a Chemplex: 20 éves iparági tapasztalattal, profi szervizes fiúkkal és mérnök csapat háttértámogatással. Hiba lenne kihagynod! Kérd ingyenes ajánlatunkat és 24 órán belül válaszolunk a megkeresésedre, hogy segítsünk!

3 karbantartás típus+ 1 a jövőből cikksorozatunk következő részei:

- a diagnosztikán alapuló karbantartást,

- valamint az Ipar 4.0-ás karbantartást és az új piacvezető trendeket mutatják be.

Ne maradj le a szakmai újdonságokról! Iratkozz fel hírlevelünkre!

Forrás:

- Rach Eric: Tipikus karbantartás-szervezési módszerek (GyártásTrend 2008/05, Műszaki diagnosztika rovat)

- Bergman Júlia és Gyulai Dávid: Optimális karbantartásütemezés, avagy az előrelátás 4 szintje (EPIC InnoLabs)

- Völgyi Lajos: Mit kell tenni, hogy működjenek – az élelmiszeripari gépek és berendezések (karbantartása, biztonságos működtetése)

- Dr. Pokordi László: Karbantartás elmélet